Горняцкие горизонты

По пути ускоренного освоения месторождения

Особенность Гайского месторождения состоит в том, что оно имеет сложные геологические условия залегания руд и неоднородный их состав по содержанию меди и сопутствующих ей других металлов и компонентов.

Для разработки верхней части Гайского месторождения был предусмотрен открытый способ. Но при этом способе добыча богатых руд отодвигалась на 10-12 лет. Чтобы ускорить выемку руд с глубины 170-260 м, проектом было предусмотрено строительство подземного рудника, который через 4-5 лет, после выемки запасов богатых руд и закладки выработанных пустот песчано-гравийной смесью, ставился на консервацию до окончания горных работ в карьере № 1.

Однако осуществление такого проекта не обеспечивало быстрого вскрытия залежи богатых руд, норматив сооружения подземного рудника заданной мощности составляет 4 года, а на строительство карьера годовой мощностью 10 млн. м3 горной массы необходимо 5 лет.

Срок начала добычи тайских руд установлен в 1963 г. Было предложено сократить нормативные сроки строительства подземного рудника на год, а карьера--на полтора года. В июле 1960 г. инженерно-технические работники управления комбината В. П. Фарафонов, В. П. Чернавский и С. Е. Филярчук для ускорения строительства подземного рудника предложили параллельно с проходкой его стволов начать проведение горизонтальных выработок на горизонтах 170-245 м через действующие разведочно-эксплуатационный и вентиляционный стволы.

Это позволило ускорить строительство подземного рудника, провести сотни метров капитальных выработок, врезаться в рудное тело, не дожидаясь завершения проходки главного эксплуатационного ствола подземного рудника, и начать нарезку камер для добычи руд. Через два года, в запланированный срок, рудник вошел в строй.

Небывалых темпов вскрышных работ для тех первых лет 60-х годов требовало и строительство карьера № 1. По предложению горных инженеров М. Р. Бабенко, В. П. Фарафонова, С. Е. Филярчука и Ю. И. Панькова была изменена проектная схема выемки вскрышных пород из карьеров, организованы временные скользящие съезды, многоточечное начало размещения отвалов, изменено заложение капитальных заездов. Все это позволило создать необходимый фронт работ для экскаваторов и дало сотни тысяч рублей экономии за счет сокращения расстояния перевозки вскрышных пород.

Большие трудности в строительстве карьера создавали не предусмотренные проектом выходы скальных перед, для разбуривания и взрывания которых срочно потребовалось более чем 50 станков канатно-ударного бурения.

Все эти трудности коллективы открытого рудника и цеха горного транспорта преодолели успешно. В 1963 г. в установленный срок (на год раньше нормативного) сдана первая очередь карьера № 1 в эксплуатацию. Карьер № 2 для разработки руд залежи № 5 был построен в нормативный срок.

Наиболее сложным для коллектива стройки был объект первой очереди обогатительной фабрики, но и он сооружен за четыре года, т. е. раньше нормативного срока.

Ускоренная разработка камерных запасов руд приблизила срок консервации подземного рудника, предусмотренный проектом, а работы в карьере к этому времени не достигли горизонта богатых руд. В связи с этим перед коллективом комбината возникла проблема сохранения качества руды. Руда, добываемая в карьере, по содержанию меди в два-три раза беднее той, которая добывалась на подземном руднике.

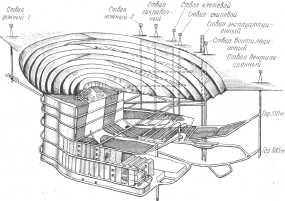

Комбинированный способ добычи руды на Гайском ГОКе.

Решить эту проблему коллективу помогло творческое содружество с учеными Упипромеди и Магнитогорского горно-металлургического института. Было предложено не останавливать подземный рудник на консервацию, а внедрить новую этажно-камерную систему разработки месторождения с использованием для закладки выработанного пространства твердеющей смеси и таким образом продолжить выемку богатых руд из "стержневой линзы" сплошь, без оставления целиков.

Комбинированный способ выемки руды - это одновременная ее добыча открытым и подземным способами в одной вертикальной плоскости. Этот новый прогрессивный способ разработки месторождения был впервые в горной практике внедрен на Гайском горно-обогатительном комбинате. Сложный и дорогостоящий процесс отработки междукамерных целиков был исключен из технологии. Удалось избежать и закономерного ухудшения технико-экономических показателей. Производительность труда возросла на 30%.

Общеизвестно, что при разработке междукамерных целиков допускаются большие потери руды и ее разубо-живание. На Гайском горно-обогатительном комбинате потери руды уменьшились и за счет этого подземный рудник в течение вот уже более 20 лет ежегодно получает 2-2,5 млн. руб. экономии. Применение комбинированной системы разработки дало возможность комбинату повысить концентрацию работ и интенсивность отработки месторождения.

Высокая оценка деятельности первостроителей Гайского комбината, достигнутых ими успехов - награждение комбината орденом Ленина - вызвало большой прилив трудового энтузиазма и творческой активности.

За годы девятой пятилетки коллектив добился значительных успехов: к уровню 1970 г. перекрыты производственные мощности по добыче руды на 6,1%; объем добычи руды увеличен на 71%, а объем переработки руды на обогатительной фабрике на 23%; заводам-потребителям отгружено меди в медном концентрате почти в 1,5 раза больше, цинка в цинковом концентрате в 7,7 раза больше, производительность труда работающего на комбинате возросла на 69%; перекрыты производственные мощности обогатительной фабрики в 1,4 раза. Благодаря успешному освоению производственных мощностей открытого рудника и обогатительной фабрики эти подразделения вышли в число рентабельных на комбинате. План по прибыли коллектив комбината перевыполнил на 4,5 млн. руб.

В девятой пятилетке был осуществлен ряд крупных мероприятий по повышению комплексности использования минерального сырья, в том числе организация производства строительного щебня из вскрышных пород. Это позволило комбинату увеличить выпуск товарной продукции за пятилетку на 15 млн. руб.

Проектные мощности по добыче руды комбинатом в десятой пятилетке были перекрыты на 9,4%. При этом добыча руды в объемах, превышающих проектные, велась одновременно на обоих карьерах и на подземном руднике.

За годы девятой и десятой пятилеток ведущую роль в добыче руды играл открытый способ.

В десятой пятилетке открытый рудник добывал 75% общей добычи руды и 70% меди в ней. Объем добычи руды открытым способом в годы одиннадцатой пятилетки надежно обеспечивает ее поставку на обогатительную фабрику.

Заслуживает внимания опыт коллектива открытого рудника по созданию системы раздельного складирования руды в промежуточных отвалах с учетом ее минерального и химического состава и характеристики по обогатимости. Это позволяет комбинату усреднять руду перед ее подачей на обогатительную фабрику и отгрузкой потребителям, а также устранять взаимозависимость работы карьеров и обогатительной фабрики.

За годы девятой и десятой пятилеток произведена углубка клетевого и скипового стволов до гор. 510 м. Это позволило взамен отработанных верхних этажей перейти к работе на гор. 320 м, а позднее - на гор. 440 м. В результате добыча руды была увеличена в 1,4 раза.

На подземном руднике в этот период началось внедрение современной самоходной техники, на открытом -проведена реконструкция карьера № 1, что позволило вовлечь в отработку руду, оставшуюся за контуром карьера.

Значительный вклад за годы девятой и десятой пятилеток в расширение сырьевой базы комбината, увеличение разведанных запасов руды внесла геологическая служба. Была проведена доразведка месторождения, пробурено более 200 тыс. м разведочных скважин, получен прирост запасов руды, уточнены условия залегания рудных тел, их морфологическая особенность.

Работа комбината за годы одиннадцатой пятилетки характеризовалась усложнением горнотехнических условий, увеличением глубины горных работ на рудниках и расстояния перевозки горной массы, большим обнажением бортов карьеров и возрастанием опасности возникновения оползней.

Карьер № 2 к началу 1982 г. прекратил свое существование, так как все запасы руды из его контура были отработаны. В настоящее время по предложению группы инженеров комбината ведется реконструкция карьера с целью добычи руды, оставшейся за его контуром.

На подземных работах с увеличением глубины растет протяженность вертикальных и горизонтальных выработок, а следовательно, трудоемкость работ и затраты на добычу руды.

Углубление горизонта добычи руды влияет и на работу обогатительной фабрики, так как с увеличением глубины уменьшается содержание меди и других компонентов в руде, изменяется ее вещественный состав, а это влияет на их извлечение в концентрат. Несмотря на эти закономерные осложнения, коллектив комбината продолжает работать стабильно и ритмично благодаря дальнейшему внедрению новой техники, совершенствованию технологии, механизации и автоматизации процессов.

MAX

MAX